硬态切削(高速切削技术的一个应用领域)是指用车床使用陶瓷、超硬CBN、超细硬质合金等超硬刀具来加工淬硬材料(通常指硬度于54-63HRC之间)--淬硬钢、灰铸铁、球墨铸铁、粉末冶金和特殊材料等零件的一种加工方法,这种加工通常是作为最终加工或精加工,它比传统的磨削加工有效率高、柔性好、工艺简单、投资少等优点,在耗时和高成本的磨削和抛光的加工场景越来越多地被应用。

例如汽车行业,用CBN立方氮化硼刀具加工20CrMo5淬硬齿轮(60HRC)内孔,代替磨削,表面粗糙度可达0.22μm,已成为国内外汽车行业推广的新工艺。

一、硬态切削精加工PK磨削精加工

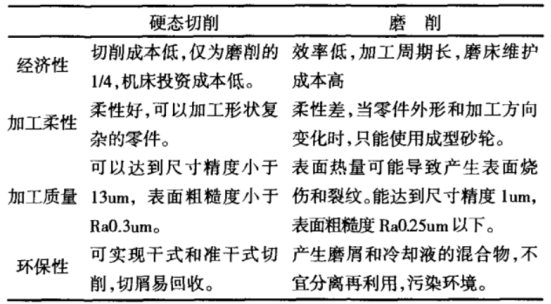

对于高硬度钢材,传统的加工方法主要是在退火的条件下对工件进行粗加工,再经过热处理,最后通过磨削完成工件加工。而硬态切削技术不同于传统的加工方法,它比传统的加工步骤更少,通过消除第二热处理节约加工时间,硬态加工工艺提供了更高的灵活性,增加了材料的去除率,甚至可以实现干式加工。由于超硬材料刀具的出现及数控机床等加工设备精度的提高,采用硬态切削代替磨削完成零件最终加工-以车代磨,已成为一种新的重要的精加工途径。如下是硬态切削与磨削的工艺对比。

▼硬态切削和磨削的对比

由上我们可知。硬态切削可以大大缩短工艺流程,增加加工工艺柔性,减少企业设备的投入,提高生产率,具有巨大的经济效益;由于硬态切削基本不使用切削液,有利于环境保护,因此硬态切削越来越受到人们的关注。当然这个超硬材料刀具可不便宜,但经过实践应用,您一定会发现哪个方式更适合您的实际要求,哪款用起来更节约成本,更能为您的产品创造价值。

二、硬态切削刀具材料

1、材料类型

高速硬切削要求使用硬和超硬刀具材料,可用于高速硬切削的超硬刀具材料主要包括金刚石、聚晶立方氮化硼(PCBN)、陶瓷、TiC(N)基硬质合金等,其中金刚石主要加工高硬有色金属和非金属材料,而聚晶立方氮化硼、陶瓷和TiC(N)基硬质合金主要加工高硬钢、铸铁和超级合金等。如下是GB/T2075-2007ISO513:2004对硬切削材料分类的参考:

▼不同刀具材料的力学性能

①新型硬质合金刀具材料

硬质合金刀具具有良好的抗拉强度和断裂韧性,但由于较低的硬度和较差的高温稳定性,使其在高速硬切削中的应用受到一定限制。但细晶粒和超细晶粒的硬质合金由于晶粒细化后,硬质相尺寸变小,粘结相更均匀地分布在硬质相的周围,提高了硬质合金的硬度与耐磨性,在硬切削中获得较广泛应用。

▼金属陶瓷刀具(厦门金鹭特种合金有限公司)

备注:金属陶瓷刀片在硬质合金行业中一般是指TiCN/TiC/TiC/TiC/S加Co或Ni作为粘接相,在很多场合中,添加元素周期表地VB、VB及VB族金属中的一种以上的一种人员氮化物作为添加剂以增强金属陶瓷的力学、高温性能的一种刀具。

②陶瓷刀具

陶瓷刀具材料包括氧化铝(Al2O3)、氮化硅(Si3N4)以及氮氧化硅铝(SiAlON)陶瓷,因为Si3N4和SiAlON陶瓷的韧性相对较高,特别是其高温韧性,用这种材料制作的刀具最适合于切削铸铁和耐热超合金。NTK公司的五种黑色陶瓷材质,通过在氧化铝中添加碳化物来增强韧性和硬度,具有高温红硬性和低塑性,可用来车削合金钢、冷作或球墨铸铁辊以及硬度高达HRC62的粉末冶金金属。

▲NTK公司氧化铝系列陶瓷刀具及氧化铝/碳化钛系列(右)

由于陶瓷刀具脆性较大,为了提升陶瓷刀具的刃口强度,必须采用负倒棱,一般选用T型或双T型棱面,且陶瓷刀具在切削过程中不能使用液体切削液,所以陶瓷刀具材料一般向增韧和自润滑方向发展。

▲NTK公司氮化硅系列陶瓷刀具拥有氧化铝系列陶瓷2倍的抗拉强度,同时具备了与硬质合金相媲美的耐缺损性(左)&晶须陶瓷系列刀具在氧化铝中添加碳化硅晶须材料,晶须陶瓷作为加工耐热合金的万能材质,具备优秀的耐磨损性和耐表面剥落性。

③PCBN刀具材料

立方氮化硼(简称CBN)是用六方氮化硼(俗称白石墨)为原料,利用超高温高压技术,继人造金刚石之后人工合成的又一种新型无机超硬材料。硬度仅次于金刚石的人工合成物质,具有强度硬度高、耐磨性和耐热性好等特点,而PCBN材料是进行硬态切削的理想刀具材料,化学性质稳定,导热性好,耐热度可以达到1400~1500℃。PCBN刀具材料中CBN含量以及金属结合剂的类型,是影响PCBN材料性能的主要因素。可用于对高温合金、淬硬钢、冷硬铸铁等材料进行半精加工和精加工。

▼CBN及PCBN刀具(郑州博特超硬刀具有限公司)

④金刚石刀具

金刚石是碳的同素异构体,它是自然界已经发现的最硬的一种材料。金刚石刀具具有高硬度、高耐磨性和高导热性能,在有色金属和非金属材料加工中得到广泛的应用。尤其在铝和硅铝合金高速切削加工中,金刚石刀具是难以替代的主要切削刀具品种。但金刚石刀具的不足之处在于其热稳定性较差,切削温度超过700℃~800℃时,就会完全失去其硬度;此外,它不适于切削黑色金属,因为金刚石(碳)在高温下容易与铁原子作用,使碳原子转化为石墨结构,刀具极易损坏。根据来源及工艺路线的不同,金刚石刀具可分为如下三大类。

A、天然金刚石刀具:天然金刚石作为切削刀具已有上百年的历史了,天然单晶金刚石刀具经过精细研磨,刃口能磨得极其锋利,刃口半径可达0.002μm,能实现超薄切削,可以加工出极高的工件精度和极低的表面粗糙度,是公认的、理想的和不能代替的超精密加工刀具。

B、PCD金刚石刀具:天然金刚石价格昂贵,金刚石广泛应用于切削加工的还是聚晶金刚石(PCD),自20世纪70年代初,采用高温高压合成技术制备的聚晶金刚石(Polycrystauine diamond,简称PCD刀片研制成功以后,在很多场合下天然金刚石刀具已经被人造聚晶金刚石所代替。PCD原料来源丰富,其价格只有天然金刚石的几十分之一至十几分之一。PCD刀具无法磨出极其锋利的刃口,加工的工件表面质量也不如天然金刚石,现在工业中还不能方便地制造带有断屑槽的PCD刀片。因此,PCD只能用于有色金属和非金属的精切,很难达到超精密镜面切削。

C、CVD金刚石刀具:从20世纪70年代末至80年代初,CVD金刚石技术在日本出现。CVD金刚石是指用化学气相沉积法(CVD)在异质基体(如硬质合金、陶瓷等)上合成金刚石膜,CVD金刚石具有与天然金刚石完全相同的结构和特性。

CVD金刚石的性能与天然金刚石相比十分接近,兼有天然单晶金刚石和聚晶金刚石(PCD)的优点,在一定程度上又克服了它们的不足。

▲Applied Diamond的“工具”级CVD金刚石是一种无粘结剂、细粒度的纯金刚石,在粗加工或精加工硬材料或研磨材料时提供更高的耐磨性、更锋利的边缘和更低的切削力。(来源Applied Diamond Inc)

⑤带涂层的刀具

对刀具进行涂层处理是提高刀具性能的重要途径之一。涂层刀具的出现,使刀具切削性能有了重大突破。涂层刀具是在韧性较好刀体上,涂覆一层或多层耐磨性好的难熔化合物,它将刀具基体与硬质涂层相结合,从而使刀具性能大大提高。涂层刀具可以提高加工效率、提高加工精度、延长刀具使用寿命、降低加工成本。

2、工具特性

硬态切削技术切削的工件主要为高硬度工件,切削过程中,切削力大,切削过程一般不使用冷却液,其温度可达900℃,刀具易磨损,这就要求硬态切削刀具具有强度高、耐高温、化学性质稳定、导热性好、耐磨性好等特点。如下是硬态切削刀具特性。

▼硬态切削刀具特性

参考资料:

1、硬态切削刀具的性能及选用;潍坊学院,郭丽君;机械设计与制造[J]。

2、GB/T2075-2007ISO513:2004;本标准起草单位∶成都工具研究所、郑州市钻石精密制造有限公司。

3、硬态切削用刀具技术最新进展;岳彩旭①,郝小乐①,南月冲①,刘献礼①,何耿煌②①;①哈尔滨理工大学机械动力工程学院;②厦门金鹭特种合金有限公司。

4、www.ntkcuttingtools.com特殊陶业实业(上海)NTK切削刀具。

编辑:粉体圈Alpha

本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。