碳化硅陶瓷材料因具有良好的耐磨性、导热性、抗氧化性及优异的高温力学性能,被广泛应用于精密轴承、密封件、气轮机转子、光学元件、高温喷嘴、热交换器部件及原子热反应堆材料。然而,由于碳化硅为强共价键化合物,且具有低的扩散系数,导致其在制备过程中的主要问题之一是烧结致密化困难,因此烧结工艺成了获得高性能碳化硅陶瓷的重要环节。

目前用于制备碳化硅致密陶瓷的方法主要有反应烧结(常见)、无压/常压烧结(常见)、重结晶烧结、热压烧结、热等静压烧结等,碳化硅陶瓷的性能随制备工艺的不同会发生一定的变化,而题目所说的SSiC\SiSiC\RBSiC...代表什么呢?下文一起来看看~

反应烧结法-RBSiC

Reaction bongded siliconcarbide

辊道窑上的反应烧结碳化硅陶瓷辊

工艺简介:

采用一定颗粒级配的碳化硅(一般为1~10μm)与碳混和后成形素坯,然后在高温下进行渗硅反应,部分硅与碳反应生成SiC与原来坯体中的SiC结合,达到烧结目的。渗硅的方法有2种,一种是温度达到硅的熔融温度(1450-1470℃),产生硅的液相,通过毛细管的作用,硅直接进入坯体与碳反应生成碳化硅,达到烧结;另一种是温度大于硅的熔融温度,产生硅的蒸汽,通过硅蒸汽渗入坯体以达到烧结。

SiC粉+C粉+粘接剂混合→成形→烘干→气氛保护排胶→高温渗Si→后续加工

值得注意的是反应烧结碳化硅的使用温度范围受到材料中游离Si含量限制,通常在1400℃以内,若在1400℃以上,该材料的强度会随着游离Si的熔融而迅速下降。前一种方法烧结后残留游离硅一般较多,通常达到10%~15%,有时会达到15%以上,这将给制品性能带来不利。用气相法渗硅,由于坯体的预留气孔可以尽量少,烧结后的游离硅含量可降到10%以下,有些工艺控制的好可以降到8%以下,制品的各项性能大为提高。

前面工艺也说明了一个道理,用这个工艺制备出来的碳化硅陶瓷,多多少少会有Si的残留(多达15%以上,少嘛也有大约8%),所以,这个工艺做出来的陶瓷其实不是单相的碳化硅陶瓷,严格来说它算是“硅+碳化硅”复合材料:所以这个RBSiC也有SiSiC(硅碳化硅复合材料)之称。

工艺特点及应用:

反应烧结碳化硅的优势是烧结温度低、生产成本低、材料致密化程度较高,碳与碳化硅的骨架可以预先车削成任何形状,且烧结时坯体的收缩仅在3%以内,这有利于产品尺寸的控制,大大减少了成品的磨削量特别适合大尺寸复杂形状结构件的制备。

因此在工业生产中产量较大,主要用于炉料、坩埚和匣钵等。由于碳化硅具有较低的热膨胀系数和较高的弹性模量,因此反应烧结碳化硅也成为空间反射镜的理想材料。国际上最著名的反应烧结碳化硅生产公司是英国的Refel公司,用它制成高温交换器已广泛应用。日本的旭硝子公司引进该项技术,制成0.5~1m长的热交换管以及其他制品。

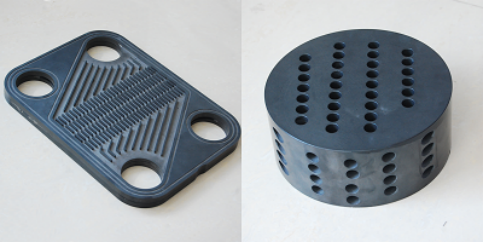

碳化硅热交换板及碳化硅热交换块孔

随着晶片尺寸和热处理温度的提高,对工艺过程中的零部件提出了更高的要求,采用高纯的碳化硅粉和高纯硅可以制得包含部分硅相的高纯碳化硅部件,逐渐取代了石英玻璃部件在电子管和半导体晶片制造设备的支撑夹具的应用。

不足之处:正如前面所说,该工艺决定了烧结后坯体中总残留有游离硅,这部分硅对以后产品的应用会产生影响,烧结体的强度不如其他工艺制品,耐磨性下降,最主要的是游离硅不能耐碱性及氢氟酸等强酸介质的腐蚀,因此它的使用受到限制。此外高温强度也受到游离硅的影响,一般使用温度限制在1350-1400℃以下。

反应烧结碳化硅经典应用:螺旋喷嘴

(螺旋喷嘴的一般应用:废气洗涤;气体冷却;洗涤与漂淋过程;防火灭火)

无压烧结/常压烧结碳化硅-PSSiC

Pressureless sintering silicon carbide

常压烧结碳化硅在不施加外部压力和惰性气氛条件下,通过添加合适的烧结助剂,在2 000 ~ 2150 ℃间,可对不同形状和尺寸的样品进行致密化烧结。SiC的常压烧结技术已趋于成熟,其优势在于生产成本较低,对产品的形状尺寸没有限制,特别是固相烧结SiC陶瓷的致密度高,显微结构均匀,材料综合性能优异。广泛应用于的耐磨损耐腐蚀的密封环、滑动轴承等。

碳化硅之无压烧结工艺可分为固相烧结碳化娃(SSiC)、液相烧结碳化娃(LSiC)。

固相烧结是美国科学家Prochazka于1974年首先发明的, 他在亚微米级的β —SiC 中添加少量的硼与碳,实现碳化硅无压烧结, 制得接近理论密度95%的致密烧结体。随后W Btcker 和 H Hansner 采用 α-SiC为原料,添加硼 、碳同样可以使碳化硅致密化 。以后的许多研究表明硼与硼的化合物和Al与Al的化合物均可以与碳化硅形成固溶体而促进烧结, 碳的加入是与碳化硅表面的二氧化硅反应增加表面能均对烧结有利。固相烧结的碳化硅, 晶界较为“干净” ,基本无液相存在, 晶粒在高温下很易长大。因此断裂时是穿晶断裂,强度与断裂韧性一般都不高, 但它晶界较为“干净” , 高温强度并不随温度的升高而变化, 一般能用到1600 ℃ 强度不发生变化。

碳化硅的液相烧结是美国科学家Muua M A于 90年代初发明的, 它的主要烧结添加剂是 Y2O3 -Al2O3。液相烧结具有比固态烧结温度低的优点,且晶粒尺寸小。

固相烧结的主要缺点是需较高的烧结温度(>2000℃),对原材料的纯度要求高,烧结体断裂韧性较低,有较强的裂纹强度敏感性,在结构上表现为晶粒粗大且均匀性差,断裂模式为典型的穿晶断裂。近年来,国内外对碳化硅陶瓷材料的研究聚焦于液相烧结上。液相烧结的实现是以一定数量的多元低共熔氧化物为烧结助剂,如Y2O3的二元、三元助剂能使SiC及其复合材料呈现液相烧结,在较低温度下材料达到理想的致密化,同时由于晶界液相的引入和独特的界面结合强度的弱化,陶瓷材料的断裂方式转变为沿晶断裂模式,陶瓷材料的断裂韧性得到明显提高和改善。

重结晶烧结碳化硅-RSiC

Recrystallized silicon carbide

重结晶碳化硅的断口SEM 照片

工艺简介:

再结晶碳化硅(RSiC)是以粗、细2种粒径的高纯度碳化硅(SiC)粉末为原料,不添加烧结助剂,在高温下(2200~2450℃)通过蒸发-凝聚机制烧结而成的一种高纯SiC材料。

备注:在不加烧结助剂的情况下,一般通过表面扩散或者蒸发-凝聚传质,完成烧结颈的长大。由经典烧结理论可知,这两种传质方式完成的烧结不会使接触颗粒的质心距离减小,从而宏观尺度上不产生任何收缩,即为非致密化过程。人们为了解决这一问题,得到高致密度碳化硅陶瓷,采取了很多措施,或采用热,或者加入烧结助剂,或者热压加烧结助剂共同作用。

特点及应用

于RSiC中的SiC含量在99%以上,基本不含晶界杂质相,保留了SiC的诸多优异性能,如高温强度、耐腐蚀性、抗热震性等,因而广泛应用于高温窑具、燃烧喷嘴、太阳能热转换器、柴油车尾气净化装置及金属冶炼等对性能要求极为苛刻的环境。

1)由于烧结机理为蒸发-凝聚过程烧成过程不收缩,不会产生残余应力导致制品变形或开裂。

2)RSiC可通过注浆、凝胶注模、挤制及压制等多种方式成型,因烧成过程无收缩,因此,只要控制好坯体的尺寸,就易于获得形状尺寸较为精确的制品。

3)烧成后的重结晶SiC制品大约含有10%~20%的残余气孔。材料的孔隙率更多取决于坯体本身的孔隙率,随烧结温度变化不明显,为孔隙率调控提供基础。

4)这种烧成机制下材料内部连通孔较多,在多孔领域有广泛应用,如在尾气过滤、化石燃料空气过滤等领域可以替代传统多孔制品。

5)RSiC具有非常清晰洁净的晶界,不含玻璃相和杂质,因为任何氧化物或金属杂质在2150~2300℃的高温下已经挥发掉。蒸发-凝聚的烧结机理还可以起到提纯 SiC的作用(RSiC中的SiC含量在99%以上)。保留了SiC的诸多优异性能,可适用于高温强度、耐腐蚀性、抗热震性等工况下的应用要求,例如高温窑具、燃烧喷嘴、太阳能热转换器、金属冶炼等对性能要求极为苛刻的环境。

热压烧结碳化硅- HPSiC

Hot-pressed silicon carbide

工艺简介:

热压烧结是将干燥的碳化硅粉料填充进高强石墨模具内,在升温的同时施加一个轴向压力,在合适的压力-温度-时间工艺条件控制下,实现碳化硅的烧结成型。

热压烧结由于加热加压同时进行,粉料处于 热塑性状态,有助于颗粒的接触扩散、流动传质 过程的进行,能在较低的烧结温度,较短的烧结 时间,得到晶粒细小、相对密度高和力学性能良 好的碳化硅陶瓷产品。该工艺不足在于设备及工 艺复杂,模具材料要求高,只能制备简单形状的零件,生产效率较低,生产成本高。

拓展阅读:

热等静压烧结-HIPSiC

Hot isostatic pressing sintering silicon carbide

热等静压烧结(HIP)是使材料(粉末、素坯或烧结体)在加热过程中经受各项均衡压力,以惰性气体氩气或氮气作为传压介质,借助于高温高压的共同作用促进致密化的工艺。HIP的工艺可分为两类:1)陶瓷粉料包封后直接HIP烧结,即包套HIP工艺;2)由原料经成型(各种陶瓷成型工艺均可),预烧结后达到一定的密度,材料无开口气孔状态,再经HIP高温高压后处理。

HIP 烧结炉内典型结构

热等静压烧结技术可在较低的烧结温度下、较短的时间内制备出各项完全同性、微观结构 均匀、晶粒较细且完全致密的材料;可制备出形但 HIP 烧结的突出缺点是封装技术难以掌握,需要积累大量的经验,此外,设备的一次性投资和运转费用都较高,这些都妨碍着该工艺的广泛采用。

热压烧结法和热等静压烧结法通常用于制备烧结比较困难的致密材料,它们的工艺成本较高,且难以制备大尺寸的和形状复杂的部件。但在半导体制造领域,对制造精密仪器和部件所需要的陶瓷材料的性能要求非常高,这类陶瓷材料的成分控制、纯度和致密化程度的重要性远远高于对经济成本的考量。另外,产品的附加值高,这也使热压烧结和热等静压烧结显得尤为重要。

放电等离子烧结-SPSSiC

Spark plasma sintering silicon carbide

采用放电等离子烧结(SPS)可以实现材料的低温快速高效烧结。首先将原料放置于石墨模具中(虽然放电等离子烧结类似于热压,但它不是采用发热体的间接加热,而是电流对模具和粉体进行加热),然后快速升温并对坯体施压和直流脉冲电流,在短时间内就可以完成烧结(当电流很大时,在样品中产生焦耳热及等离子体,在 10 min 内就会达到快速致密化烧结,相对密度可达98~99.5%)。放电等离子烧结相较于常规烧结技术制备高致密度碳化硅陶瓷,加热速率更快,所需的烧结温度更低,烧结时间更短。同时由于放电等离子烧结的时间非常短,使陶瓷材料的晶粒生长受到限制,从而可以保持细小均匀的晶粒。与热压和热等静压类似,它能做的尺寸不大大。

放电等离子烧结碳化硅陶瓷

拓展阅读:

2、新材料开发利器:高速火花等离子烧结,30分钟烧成一块特种陶瓷

编辑:粉体圈Alpha