“产业链、供应链在关键时刻不能掉链子,这是大国经济必须具备的重要特征。”在疫情和外部制裁双重考验下,我国“十四五”计划毅然开局,国产替代更是在众多行业被提上日程,风头最盛的正是新能源汽车和集成电路两大产业。

氮化铝、氮化硅陶瓷基板以及其他陶瓷功能结构件的优良性能与原材料粉体的性能有着直接的关系,就好比想要烘焙出好吃的面包,首先面包粉一定要好,面包粉质量不好,烘焙技术再强,也做不出最好吃的面包。但现状是优质稳定的原材料粉体依然以进口为主,攻克关键产业链中的“上游原材料”供应就成为解决“卡脖子”问题的首要任务。

2019年成立的北京矽瓷新能科技有限公司,以清华大学研究生团队为骨干,基于团队成员在化工行业的技术积累,以关键材料领域的国产替代为使命和目标,围绕特种陶瓷粉体领域开展了系列技术攻关和市场布局,迅速成长为掌握多种产品工艺、设备的,具有完整自主知识产权的科技型企业。

氮化硅

“氮化硅陶瓷”由于各方面性能较平衡,被誉为是结构陶瓷家族中综合性能最为优良的一类,具有极其广泛的应用。

比如,在xEV(混合动力汽车、插电式混合动力汽车和燃料电池电动汽车等电动汽车的总称)驱动电机控制功率模块中,绝缘基板不仅需要绝缘导热能力好,还需要抵抗温度循环产生的应用。因此需要可靠,抗热震性能好的陶瓷基板,其中氮化硅以其综合性能优越被丰田为首的全球领先车企率先采用,并且正在不断扩大规模。

另外,我国早在“八五计划”就开始将氮化硅轴承列入攻关项目,近年来制备技术和产品性能已经有大幅提升,但是如高端热压烧结氮化硅轴承用氮化硅粉体国内依然依赖从海外进口。据业内的资深技术人员所说,“国内没有量产的符合我们要求的氮化硅粉体,我们试了好多家都没有可用于高品质氮化硅轴承的粉体材料,而国外的高品质氮化硅粉体(例如日本宇部化工的)往往是贵的不可思议,整点做实验室可以的,但是工业化使用就有点困难了。”

风力发电机用“氮化硅陶瓷滚珠”混合轴承

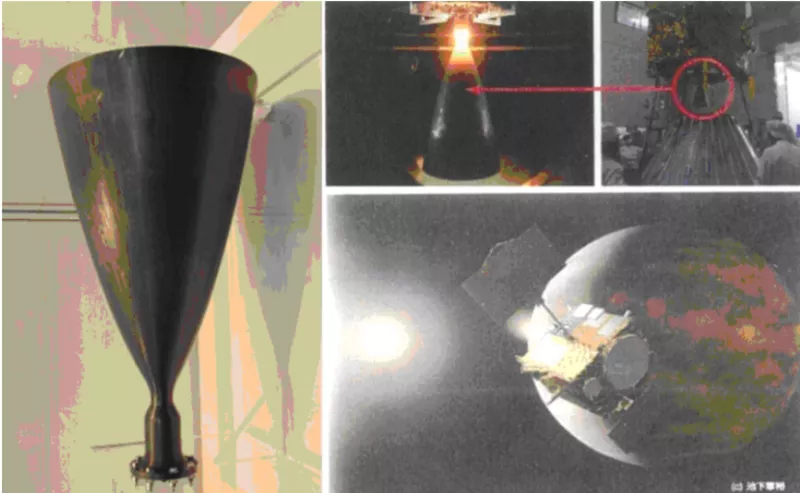

还如,控制卫星轨道的火箭燃烧室推进器,对材料要求很苛刻。由于高温燃烧能够获得更大的推进力,所以不但要求其材料质轻,且能够承受高温。与此相似用途的还有汽车发动机高温部件如增压器涡轮转子,预热燃烧室,摇臂镶块,喷射器连杆,气门导管,陶瓷活塞顶,电热塞等。其他还有对耐腐蚀要求较高的化工、生物医药、国防军工等领域。

京瓷开发的航空航天用氮化硅陶瓷尾喷管

氮化硅粉体的制备方法众多,比如直接氮化法,在高温条件(≥1300℃)下,利用氮气、氨气等含氮气氛直接与硅粉反应形成氮化硅。虽然成本低,且工艺简单易于规模生产,但却会因为气氛和粉碎时的杂质到导致纯度不足,容易导致相类似问题的还有碳热还原法;再比如气相法是利用硅的卤化物或氢化物在一定条件下与氮气或氨气发生气相化学反应,生成高纯氮化硅粉体,一方面它得到的α相较少,另一方面成本非常高,相类似的问题溶胶凝胶法也存在;自蔓延法理论上没有问题,但最致命的是过程不可控,当反应物一旦引燃,便会自动向未反应的区域传播,直至反应完全......

氨解法也被称为热分解法,原理是在干燥乙烷环境下,使四氯化硅与过量无水氨气反应,生成亚氨基硅、氨基硅和氯化铵沉淀;真空环境加热除去氯化铵,之后在高温惰性气体中加热可获得高纯、超细的氮化硅粉体,但一直以来囿于设备和工艺的复杂,难以在工业生产中突破。

矽瓷新能技术团队对氨解法工艺进行了多项重要改进,结合化工行业前沿的微反应器技术,实现了对粉体粒径、比表面积等参数的精准调控,开发出的连续化的氨解法氮化硅生产技术,极大降低了生产成本,并使得产品一致性显著提升。氨解法氮化硅粉体具有高α相(>97%)、低氧含量(<1.1%)、粒径分布窄、无游离硅等多项优势,具有良好的烧结性能和导热性能。可用于精密机床主轴轴承、半导体导热基板等高端领域。

氮化铝

氮化铝(AlN)具有高强度、高体积电阻率、高绝缘耐压、热膨胀系数、与硅匹配好等特性,不但用作结构陶瓷的烧结助剂或增强相,尤其是在近年来大火的陶瓷电子基板和封装材料领域,其性能远超氧化铝。

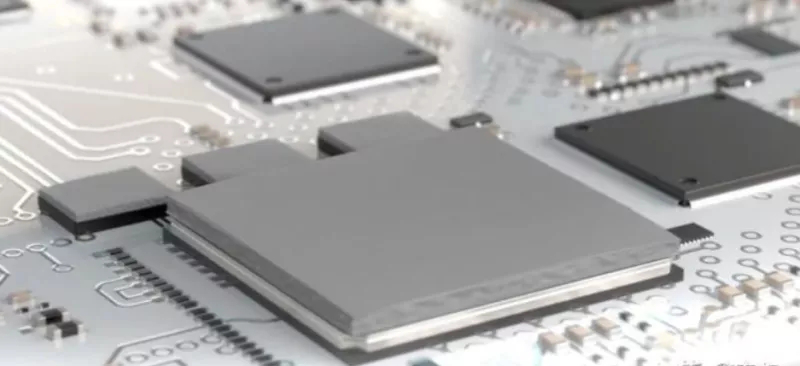

比如,集成电路随着小型化、精密化趋势能耗密度急剧增长,因此对电路基板、封装材料的散热等,都提出了更高要求,氮化铝以其优异的导热性能和接近硅的热膨胀系数等特性冠绝同侪。

氮化铝导热填料广泛应用于热界面材料

氮化铝陶瓷LED基片

更高端的应用随着氮化铝晶体材料的开发成为热点。今年年初,在珠海举办的“全国高纯粉体与晶体材料创新发展论坛”上,奥趋光电技术(杭州)有限公司创始人吴亮教授以“高质量、大尺寸AlN单晶生长及其应用前景展望”为题作报告,梳理了AlN单晶不同的生长路线以及影响长晶质量的各种因素。答疑环节有参会代表提问,“作为全球领先的AlN单晶及衬底研发商,奥趋光电目前使用了进口还是国内粉体?”答案其实并没有出乎意料,但吴亮教授点出了症结所在——之所以不敢采用国产氮化铝粉体作为原料,最大的担心是产品不稳定。

日本横滨举行的LED工业应用国际会议(LEDIA-2019)上,奥趋光电推出了当时全球公开报道中最大的直径60mm 氮化铝单晶及晶圆

不同制备方法的做出来的粉体具有不同的特性,目前国内外主流的优质AIN粉体制备方法有直接氮化法(日本东洋铝业)及碳热还原法(日本德山)。其中,直接氮化法是通过高温下金属铝与氮气直接反应生产氮化铝,它最为显著的问题是,随着铝粉颗粒的氮化速度加快,表面会逐渐生成氮化物膜所导致的反应不充分;碳热还原法是以超细氧化铝粉和高纯度碳黑粉作为反应原料,被还原出的铝与氮气作用,生成氮化铝。该方法的问题是合成时间较长氮化温度较高,而且反应后还需对过量的碳进行除碳处理,导致生产成本较高。

除了上述两种,氮化铝粉体制备方法还包括电弧法、等离子合成法、溶胶-凝胶法、自蔓延法等等。只是这些方法有的成本高昂,有的不易进行过程控制,有的不能进行连续化生产。相对而言,矽瓷新能选择的化学气相沉积法(气溶胶)法是将铝粉的挥发性化合物(包括卤化铝、烷基铝)在氮气氛围下发生化学反应,从气相中沉淀出氮化铝粉末。该方法最大的优势在于不依赖高纯铝粉等高端原材料,有效降低生产成本,加之矽瓷新能技术团队首次将其实现连续化生产的加持,可显著提升粉体一致性,而这很有希望解决前文提到奥趋光电吴亮教授对国产粉体的担忧。

小结

目前,我国正处于从产业链的中低端向高端迈进的关键转型时期,新材料领域的国产替代需求尤为迫切,这对于强化我国供应链安全、提升全产业链科技创新能力有着基础性的作用。矽瓷新能则以此为使命和目标,先后开发出氨解法氮化硅技术和化学气相沉积法氮化铝技术,目前产品已获得部分知名客户的检测认证,正在稳步迈向工业化量产。

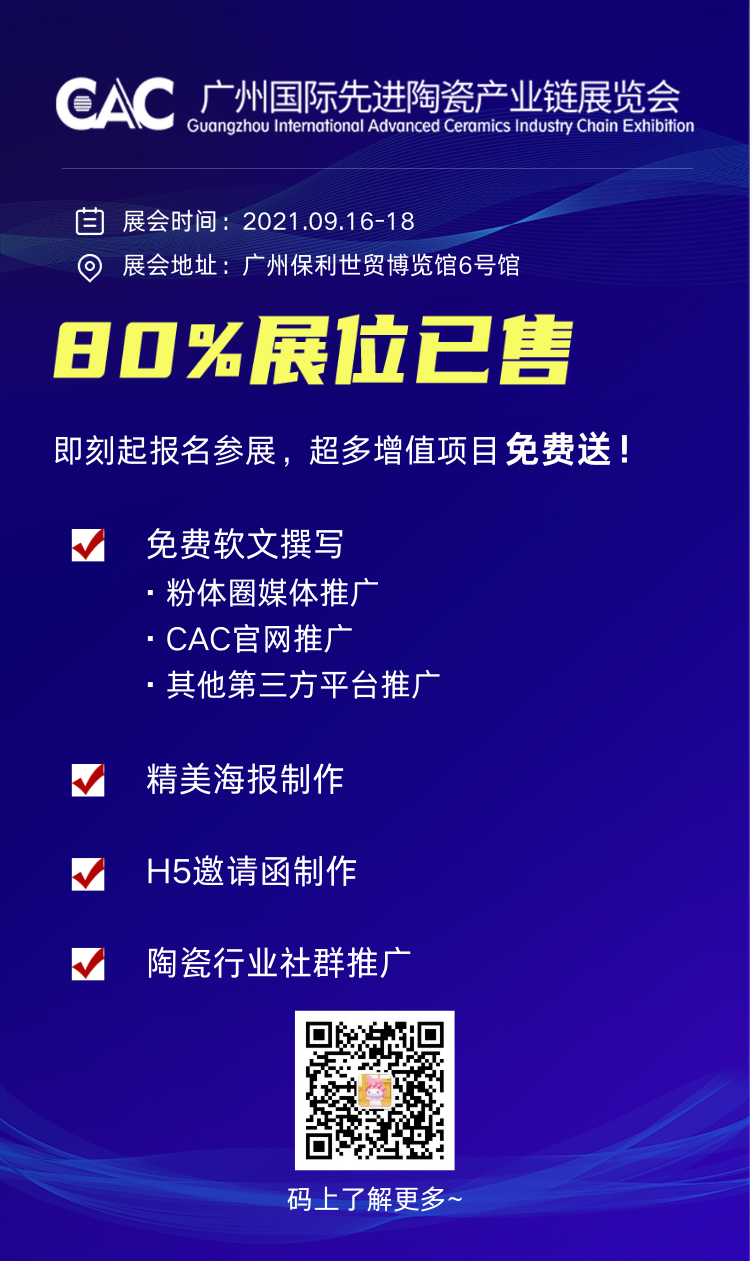

在此,欢迎各位届时莅临CAC 2021广州先进陶瓷产业链展览会,北京矽瓷新能科技有限公司参观——展位号:B154,现场了解更多特种陶瓷粉体领域和半导体材料领域相关产品和应用,相互学习交流,完善产品链条,共同提升行业竞争力。

版权声明:

本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。